GLAUCO DINIZ DUARTE – Lean Manufacturing – de técnica de produção industrial a modelo de gestão

Lean Manufacturing, também conhecido como sistema Toyota de produção ou desenvolvimento de produto enxuto, é uma técnica de produção que busca eliminar diversos tipos de desperdício da cadeia produtiva, entregar maior valor agregado ao cliente e otimizar processos.

Origem

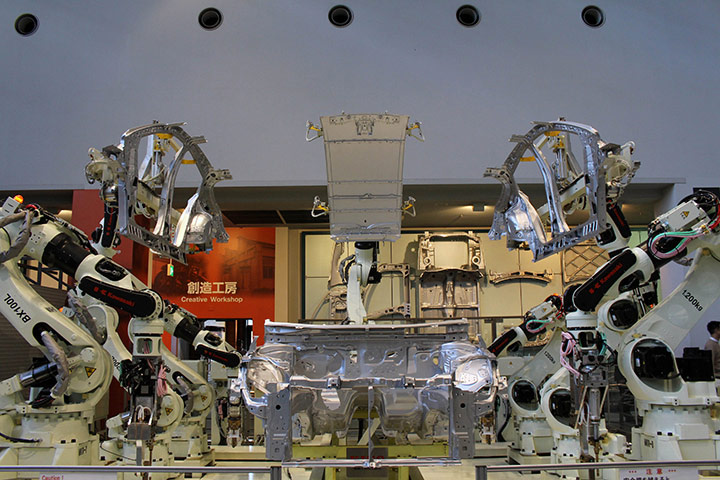

Esse modelo de produção teve origem no Japão, logo após a Segunda Guerra Mundial. O país precisava se reconstruir e desenvolver sua indústria de forma que seus produtos fossem competitivos com o que era oferecido pelos concorrentes. Foi quando diretores e engenheiros da Toyota visitaram as fábricas da Ford para aprender mais sobre o, até então, revolucionário modelo de produção, Fordismo.

O que se percebeu, no entanto, é que o Fordismo estava ultrapassado e tinha muito o que melhorar. O modelo que propunha desperdício zero e alta produtividade já não era tão eficiente. A produção em larga escala de peças para um único modelo de carro causava gargalos na produção e, consequentemente, grandes estoques parados.

O desafio dos japoneses seria tirar lições do que viram nas fábricas da Ford e aprimorar seus conceitos para aplicá-los na Toyota. A adaptação se mostrou tão eficaz para a Toyota que virou um livro bestseller e logo seus conceitos foram além do chão de fábrica e dominaram organizações inteiras, tornando-se um modelo de gestão.

Como funciona

O lean manufacturing vai muito além da produção just in time ou do uso das famosas ferramentas como Kaizen, Kanban e Jidoka. Para essa metodologia funcionar, não basta adotar as ferramentas citadas anteriormente e trabalhar em busca do desperdício zero, é preciso haver uma mudança de cultura e mentalidade dentro da organização. Colocar as pessoas e o cliente no centro da empresa, investindo em resultados a longo prazo e buscando sempre a melhoria contínua.

Por isso, um dos principais pilares do lean é o design com foco no cliente, ou seja, criar produtos inovadores que atendam desejos e necessidades do mercado. Esse processo não pode abrir mão de um bom planejamento e pesquisa, que incorpore e calcule todos os custos do produto nas primeiras fases de produção. Alterações no produto em fases avançadas de produção custam caro e desperdiçam tempo.

Outra característica importante é a autonomia das áreas para tomar decisões. Grupos multidisciplinares com líderes fortes e que interagem com o cliente poupam tempo e tomam decisões mais precisas, rápidas e criativas.

O foco da manufatura enxuta é fazer a produção (e também todo o funcionamento da organização) fluir, por meio de processos eficientes, sem interrupções e sob demanda do cliente, assim, evitando os temidos desperdícios.

Oito tipos de desperdício

O sistema Toyota de produção identificou oito tipos de desperdícios que precisam ser evitados a todos custo e estão presentes em qualquer modelo de negócio, além do chão de fábrica. São eles:

1) excesso de produção – produzir sem demandas, além de criar estoques, gera custos desnecessários de produção, transporte, matéria prima etc.;

2) desperdício de tempo – funcionários ociosos enquanto máquinas trabalham ou à espera da próxima etapa de produção, de materiais ou aguardando aprovação/ordens;

3) transportes desnecessários – logística ineficiente de transporte de materiais;

4) excesso de processos ou processos incoerentes – tarefas e atividades desnecessárias ou ineficientes que não agregam valor para a organização e atrapalham ou atrasam a produção. Burocracia desnecessária;

5) excesso de inventário – excesso de matéria-prima, produtos acabados ou parcialmente prontos, causando longos lead-times, obsolescência, defeitos etc.;

6) movimentos desnecessários – ineficiência na cadeia produtiva, movimentos desnecessários do trabalhador como procurar por ferramentas e materiais;

7) defeitos – produção de partes defeituosas, reparos e retrabalhos;

8) não usar a criatividade dos funcionários – perdendo oportunidades de melhorias e desperdiçando tempo, ideias, habilidades e aprendizados por não ouvir o seu funcionário.

Uma das formas de evitar todos os tipos de desperdício é a manufatura celular. Ao invés de produzir em larga escala, causando gargalos, produzir pequenas quantidades de acordo com a demanda do consumidor.

Modelo de gestão

Ao pensar nos conceitos de lean manufacturing, conseguimos transportar sua metodologia para a gestão. Isso porque os desperdícios não existem apenas na cadeia produtiva. No dia a dia de uma empresa sempre há espaço para melhorias e para tornar os processos e o fluxo de trabalho mais eficientes.

Outro motivo responsável pelo sucesso da filosofia Lean em termos de gestão é o fato de que ela também combate a sobrecarga (seja de recursos, produção ou carga de trabalho para os funcionários, que causam improdutividade) e as irregularidades (principalmente de fluxo de trabalho e demandas).

Por isso, para implementar o pensamento Lean na sua organização, não basta adotar suas ferramentas na busca pelo desperdício zero, é preciso que haja uma mudança na cultura e mindset dentro da empresa.